背景探索

由于微生物破坏率的效率降低,使用干热进行灭菌比蒸汽少见。然而,对于一些对水分敏感的材料,干热是一种合适的替代方法。除灭菌外,干热还可用于破坏热源,然而,这意味着所需温度要高得多。这一工艺称为去热源。干热灭菌器可以设计为烘箱或热隧道。干热烘箱尺寸各不相同,体积易超过几立方米。对于热隧道,热段通常要大得多(几米长),传送带以规定速度将物品移动通过加热和冷却区域,使其成为连续工艺。

温度和暴露时间是关键参数。一般来说,干热循环通常将在160-190 °C下进行,相应的暴露时间为30-120分钟。对于去热源循环,在烘箱中操作时,最低温度为200°C,持续至少一小时。由于去热源隧道在更高温度(通常为325 °C甚至400 °C)下运行,因此保持时间通常仅为几分钟。

定期校准,以确保数据尽可能准确

为确保传感器提供尽可能准确的数据,需要在使用前和验证后对温度传感器进行校准。对于干热灭菌器,传感器的精度必须为±0.5 ℃,而对于除热源烘箱和隧道,精度为±1 ℃被认为是合适的。一些系统也使用真空,因此需要压力测量。

面临挑战

所有干热灭菌器都需验证,看是否符合监管要求。这包括温度和保持时间性能。由于过程中的温度相对较高,因此要考虑温度对测量系统的影响。表面材料甚至嵌入的电子元件都需要耐热。

然而,隧道中的移动部件和距离对基于线缆的系统是一个挑战。

除在设定时间段内保持最低和最高温度外,还有其他关键因素。其中包括灭菌期间整个传送带的温度分布以及灭菌期间各个温度传感器的偏差。

传感器的连续校准

验证热隧道和烘箱工艺时的另一个挑战是测量传感器的连续校准。用户必须记录传感器在使用时处于可接受准确度范围内。这意味着在验证运行前不久进行校准(预校准),然后在验证运行之后检查准确性,以确保它们仍然在预定义的公差范围内(后校准)。如果校准后检查显示精度超出要求的限值,则验证研究无效。

Ellab提供对应的解决方案

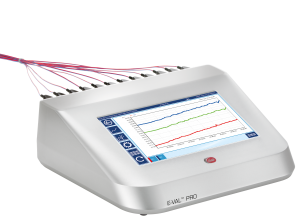

Ellab提供两种不同的解决方案,有线和无线系统;是否选择EVal™Pro热电偶系统或TrackSense®Pro无线数据记录器取决于确切的条件。过去,E-Val Pro等有线热电偶系统用于干热灭菌和去热源,提供了验证灭菌器所需的准确性和大量通道。然而,当通过门密封条或沿着隧道传送带引入线缆时,使用多条线缆可能会出现问题。此外,线缆的类型是至关重要的,因为它们必须柔韧灵活且能够承受高温,这就是为什么只有矿物绝缘线缆或Kapton线缆是合适的。

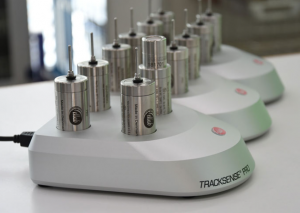

当专门讨论去热源隧道时,加上隧道中存在移动部件的事实,对基于线缆的系统还有一个额外的挑战。因此,我们建议使用TrackSense无线数据记录器,因为它们比有线系统具有相当大的优势。

数据记录器优势

- 记录器易于放置在应用环境中,从而大大缩短了设置时间

- 由于记录器直接放置在应用环境中,它们跟随传送带运动

- 通过在记录器/电池周围使用热障,为记录器提供了足够的保护,使其能够在高达400 ℃的温度下使用。

Ellab校准设备和软件

Ellab提供的两种验证解决方案在测量技术方面略有不同。与EVal Pro热电偶传感器相比,TrackSense无线记录仪系统通过使用基于Pt-1000的无线传感器提供了更高的稳定性和准确性。

由于随时间的漂移较低,因此这种额外的准确度和长期稳定性意味着校准频率较低。这可以通过使用各种干井校准器形状的Ellab校准设备轻松验证, ValSuite™软件直接操作,将偏移值存储在数据库中。

为了可追溯性,所有无线记录器/传感器和热电偶都有一个唯一的序列号,嵌入固件并刻在身上。这确保了用于处理E-Val Pro和TrackSense Pro的ValSuite软件可以执行验证研究所需的统计分析和Fh计算。然后,这些结果可以打印或以PDF报告的形式呈现,在满足必要要求时提供了极大的灵活性。

选择Ellab来验证干热灭菌器和验证去热源工艺的好处

✓在同一软件中运行的无线数据记录器或有线热电偶系统之间进行选择

✓ 整个温度范围的高测量精度

✓ 符合FDA 21 CFR part 11

✓ 完整文件的报告,包括Fh计算

✓ 嵌入软件的校准设备

- 联系我们 -

虹科环境监测事业部

虹科环境监测事业部是行业领先的医药供应链环境监测和温度验证领域解决方案合作伙伴,与代表着世界顶尖水平、高端品质的瑞士ELPRO和丹麦ELLAB合作,为用户提供医药供应链各个环节的环境监测解决方案、温湿度记录仪、验证系统和校准系统,以及其他相关的服务。

提高验证工作效率,降低成本,改进灭菌冻干等工艺,改善设计流程

提供专业的客户支持计划,包括技术支持、IQ/OQ服务、GxP服务、现场和工厂校准等

实现药品全生命周期的环境监测,数据信息的有效管理,保证药品运输和储存的合规性,为患者提供安全药物