01 冻干流程简介

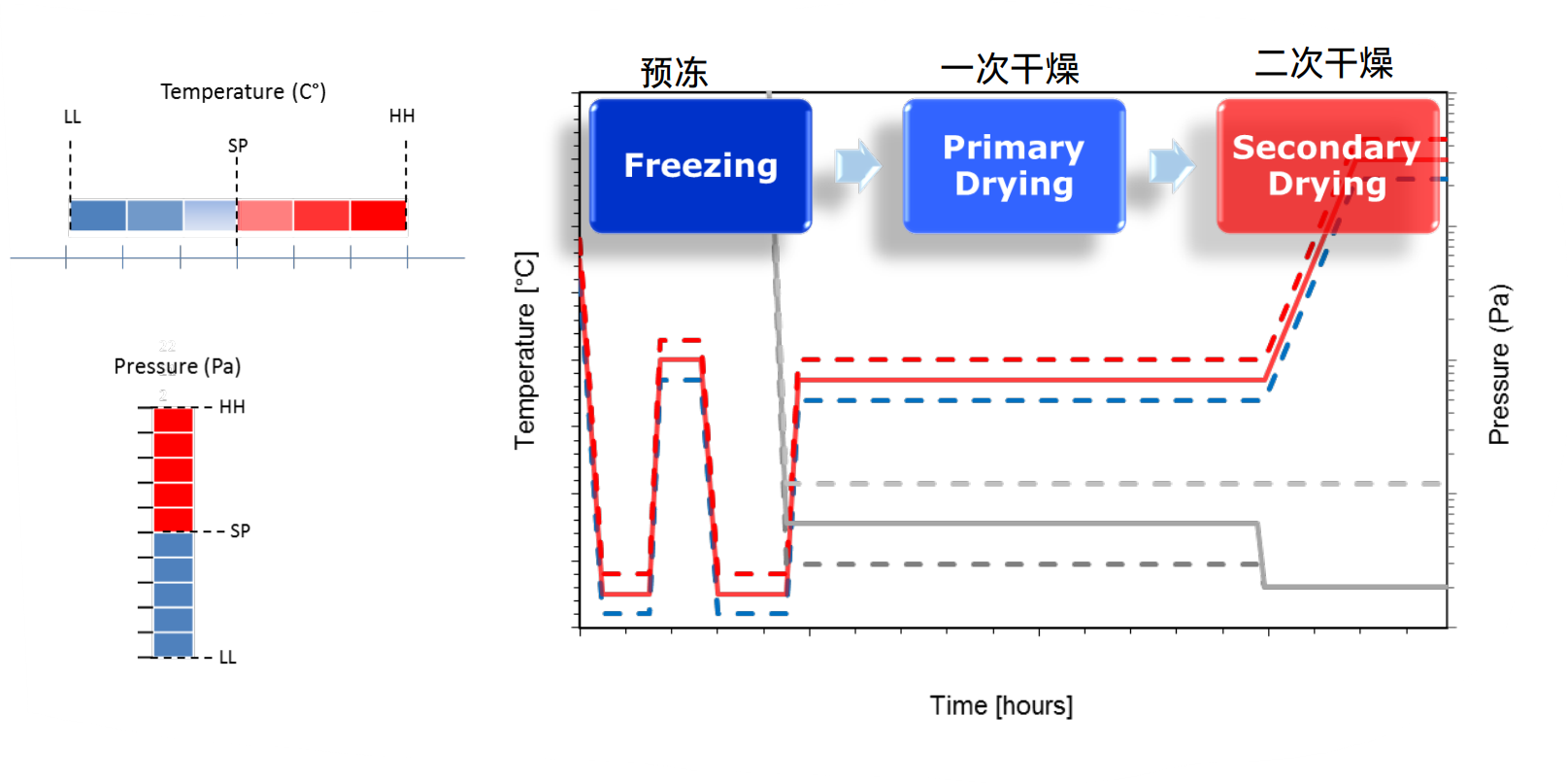

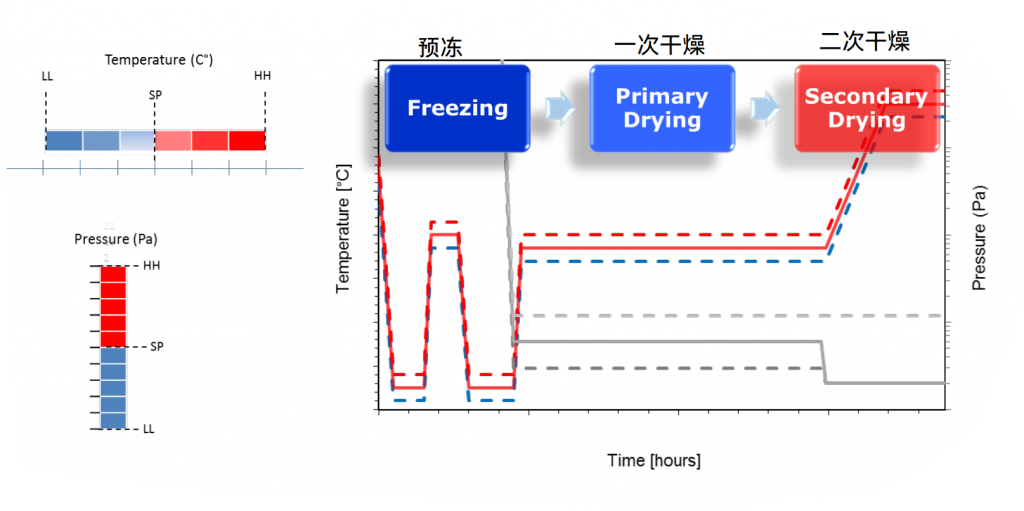

生物制药成品的冻干过程通常包括以下三个步骤:

预冻(Freezing)

在冻干过程中,首先需要将生物制药成品冷冻至非常低的温度,通常在-40℃至-80℃之间。这有助于将水分转变为冰晶,减少冻干过程中的冰晶生长和破坏成品的风险。

(预处理:在开始冻干过程之前,需要对生物制药成品进行预处理。这可能包括滤过、稀释、混合或添加辅助剂等步骤,以确保成品在冻干过程中能够保持其稳定性和活性。)

一次干燥(Primary Drying)

一次干燥是冻干过程中最重要的步骤之一。在一次干燥过程中,通过减压升温,将冰晶直接从固态转变为气态,绕过液态阶段。这个步骤通常在较低的温度和较高的真空下进行,以避免成品的过热和降解。

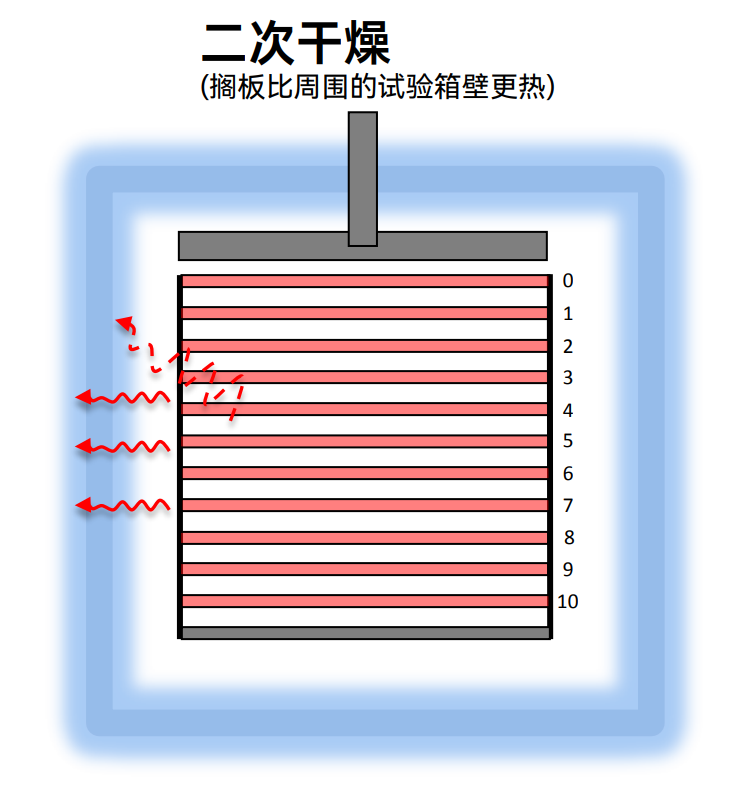

二次干燥(Secondary Drying)

一次干燥后,仍然存在一些残留的水分。二次干燥的目的是将冻干饼块中的残留水分含量降低到最佳稳定性水平,通常低于 2% 至 3% 的含水量。二次干燥通常在相对较高的搁板温度下进行,即+30至+40℃,以便以实际速率解吸水。

工艺中每个步骤的搁板温度、压力和时间决定了干燥条件,从而决定了成品的质量,包括含水量。

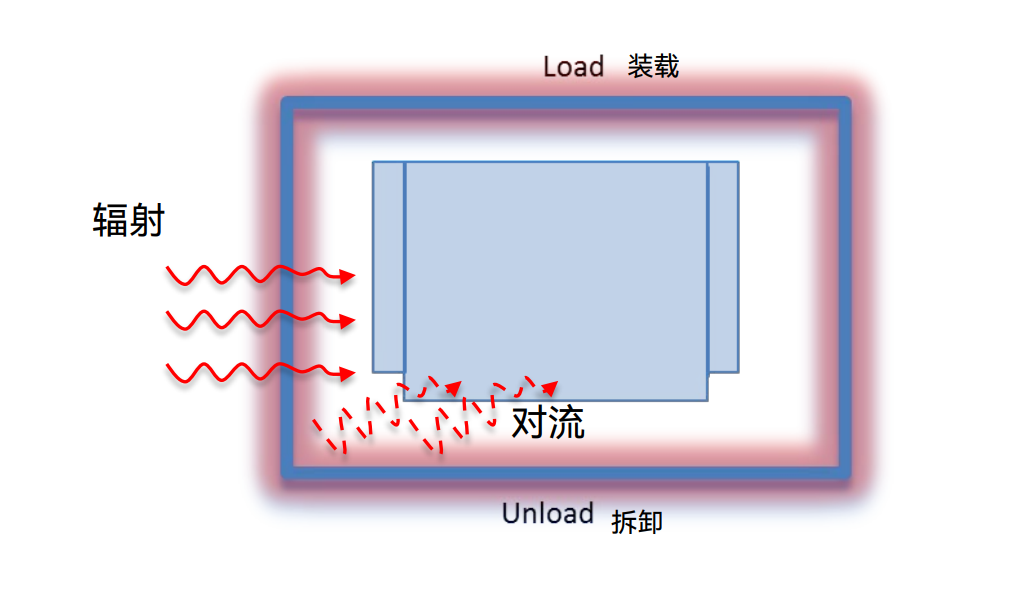

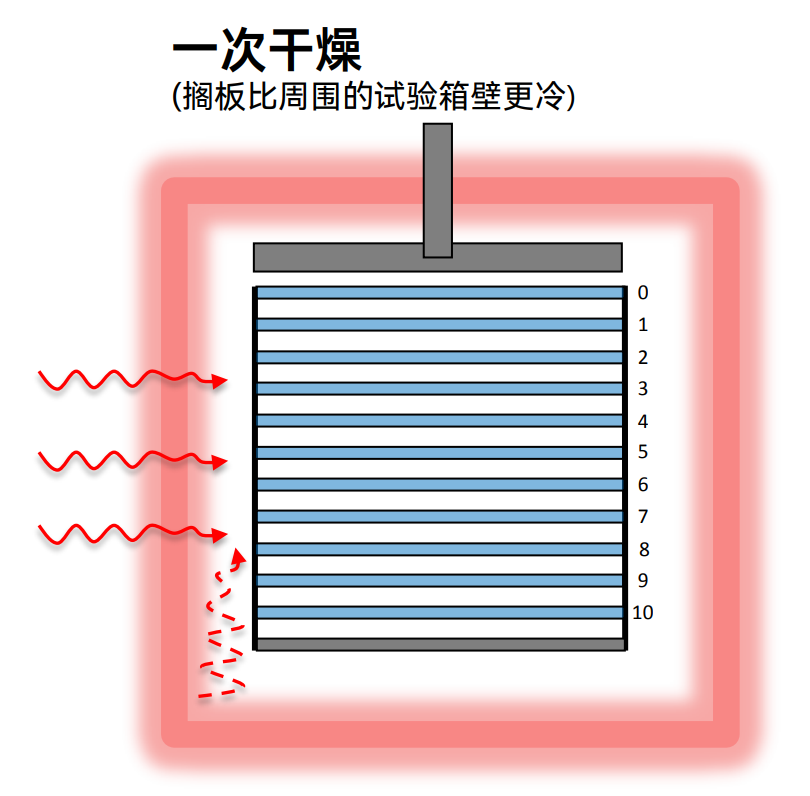

冻干机中的辐射和对流热通量也会对干燥条件产生影响,并且可能是温度边缘效应的源头。冻干过程中每个步骤的影响都是特定的。

02 边缘效应的影响

在一次干燥中,搁板冷却到室温以下。辐射热可能会从周围环境穿过冻干机壁,由于壁面尚未冷却,导致靠近壁面的产品温度相较于中心位置的温度会略高。

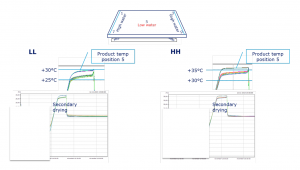

在二次干燥中,搁板被加热到室温以上,因而导致相反的效果,边缘西林瓶内药液温度相较于中心位置温度会较低。

最终,边缘效应可能导致同一隔板的不同区域冻干饼块的干燥程度不均匀,含水量不同。通过试验,也证实了这一推测。

03 试验条件

为了试验同一隔板中的不同位置的西林瓶中的药液在冻干过程受到的温度的影响。进行了实际的冻干试验。

该研究是预验证过程的一部分,在新生产设施中对冻干产品进行工艺性能确认之前进行。

该产品是一种复杂的蛋白质配方,含有结晶和非结晶辅料的混合物,临界温度约为-28°℃。

在灌装体积为1或2ml的2R西林瓶中进行冻干。

04 冻干机参数

在IMA的三台新型冻干机中进行试运行,这些冻干机有10个搁板,总面积为16㎡,冷凝器容量为270 kg。

冻干机在测试前已经成功进行确认,包括搁板的Mapping温度分布验证。

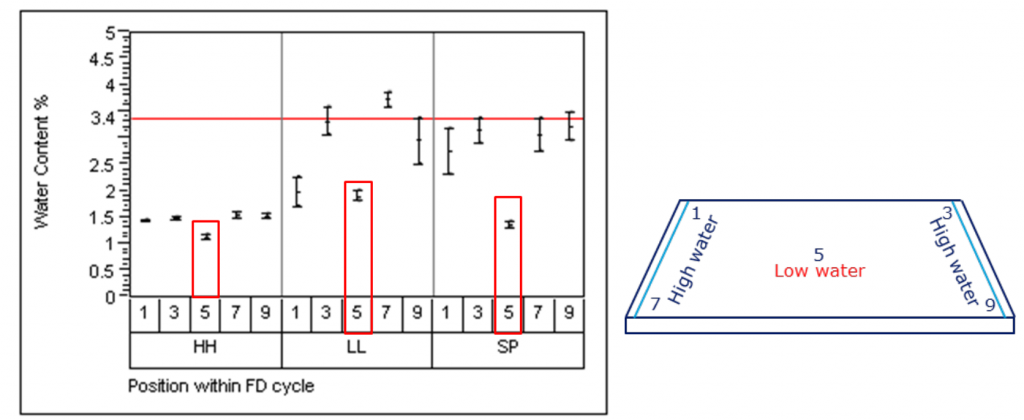

试验过程在每个搁板上取5个位置的样品进行NIR残余水含量分析,并在相同位置放置西林瓶测量产品温度。

将三个试验批次分别在搁板温度、压力和时间的设定点( SP )、较低点( LL ) 和较高点( HH )工艺限制下进行冻干。

05 试验结果

含水量分析表明,三组试验无论是设定点( SP )、较低点( LL )还是较高点( HH )。隔板中心位置的西林瓶的含水量都是最低的。尤其SP这组试验,边缘四个点位的含水量接近3%,而中心位置的含水量仅接近1.5%。结果表明,与放置在搁板中间的西林瓶相比,位于角落位置的产品具有更高的含水量。

SP(设定点)和LL(较低点)沿搁板边缘放置的产品中含水量相对较高,表明产品在这些位置没有充分干燥,即SP(设定点)和LL(较低点)的含水量约为3.0%,而在HH(较高点)冻干产品的含水量为1.5%。

虹科冻干专用的无线温度验证系统 TrackSense LyoPro

全球首创的可以同时验证搁板和西林瓶内产品温度的冻干专用无线温度验证系统,且对制品温度不会带来额外的影响,匹配所有规格的西林瓶,特别适合自动加料冻干机的温度验证,测量的温度可以实时传输,随时了解整个冻干过程。所有LyoPro系统包括无线LyoPro数据记录仪,10孔读数台和一个接入点用于实时数据传输。

功能和优势:

● 超薄可更换热电偶传感器

● 确保西林瓶内样品完整性

● -60至 +60°C范围内高精度测量

● 实时在线温度数据显示和存储

● 可同时使用100多个数据记录仪

● 适合匹配所有西林瓶的尺寸

● 支持用户现场校准,避免停机时间

● 行业领先的验证软件 – FDA合规

- 联系我们 -

虹科环境监测事业部

虹科环境监测事业部是行业领先的医药供应链环境监测和温度验证领域解决方案合作伙伴,与代表着世界顶尖水平、高端品质的瑞士ELPRO和丹麦ELLAB合作,为用户提供医药供应链各个环节的环境监测解决方案、温湿度记录仪、验证系统和校准系统,以及其他相关的服务。

提高验证工作效率,降低成本,改进灭菌冻干等工艺,改善设计流程

提供专业的客户支持计划,包括技术支持、IQ/OQ服务、GxP服务、现场和工厂校准等

实现药品全生命周期的环境监测,数据信息的有效管理,保证药品运输和储存的合规性,为患者提供安全药物