MSR165微型冲击记录仪协助机床、工件、生产优化

案例学习:费森尤斯医疗公司(Fresenius)用瑞士MSR165冲击记录仪改进工件载体设计

作为一款只有拇指般大小的微型设备,MSR165数据记录仪广泛应用在与物理、电气测量技术有关的诸多领域内,并能够记录如三轴加速度、气压、湿度、温度、光照强度以及多种电信号。下面将介绍MSR165振动记录仪在工业上的应用案例,证明这种微型数据采集与记录设备强大的功能与实用性。 费森尤斯医疗公司(Fresenius)所研制的腹膜透析系统,可以以极其温和的方式来为患者做血液净化。按照相关法规,这些高度复杂的电子医疗设备需要的特殊塑料导管必须在洁净室内进行研制和安装。在进行安装工作地生产设备上,这些在工件载体上运输的导管是由PET材料制造的。然而,由于机械应力的长期存在,在工件载体运输过程中磨损迹象出现,因此,有必要提出开展一个全新、更耐用的设计决议。

对动态机械应力的精确记录

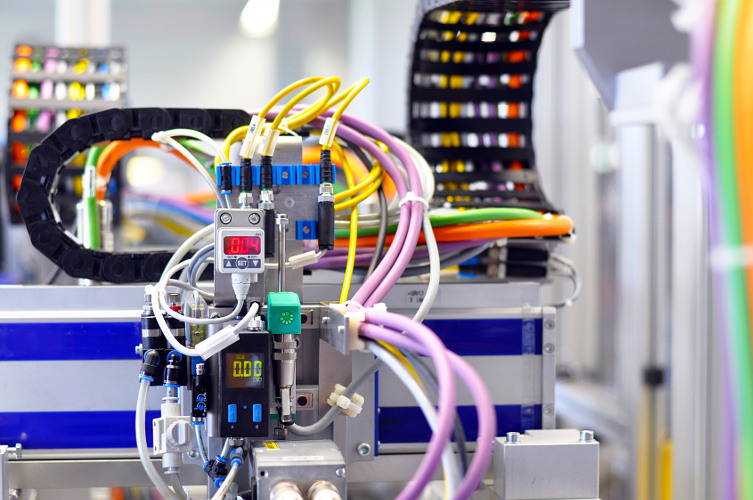

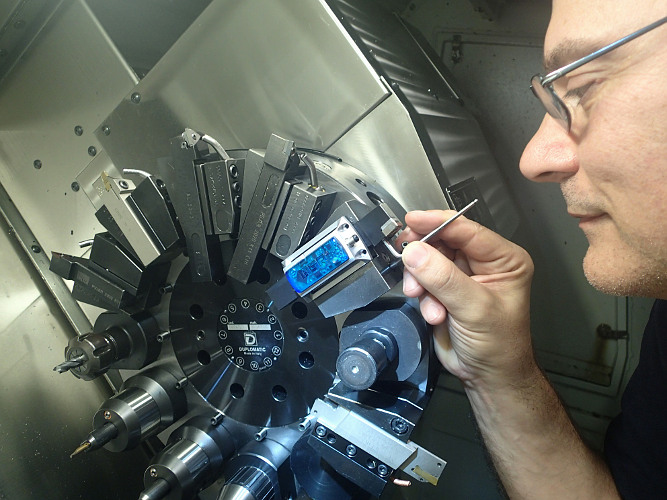

坚固并可靠:MSR165数据记录仪在数控车床的刀具转盘上测量振动数据。最初,新样式的工具载体的研发是在一系列广泛测量之后由Daniel Klein在他的学士论文中提出的,Daniel Klein是Saarland大学高分子材料分部的一名学生。最初是将工厂车间数据和载荷测量作为对现有解决方案进行分析和评估的基础,通过有限元法(FEM)将这些数据进行评估并转换成为拉伸应力。当前工件载体在适用性方面所提供的信息,也为开发一种更为优秀的解决方案提供了基础数据。在这种情况下对动态机械应力的测量,哪种工件载体能够承受,瑞士生产的MSR165 B8THPA数据记录仪用螺丝固定在图一所示的工件载体上就像其他运送导管的工件载体一样 – 投入到实际机器的生产周期来进行一系列的测量。

加速度数据采样率可达1600Hz

MSR165系列记录仪实际是一个数据采集/存储系统,能够独立地进行长时间的测量工作,并将采集的数据保存到机身内存以及内置的SD存储卡上。当前型号都配备了一个高分辨率、高灵敏度的三轴加速度传感器。凭借着娇小的身材(39 x 23 x 72毫米, 重约64 g)并且能够记录3轴加速度,使得MSR165记录仪能够满足费森尤斯医疗公司的应用需求。

这些传感器技术全部集成到一个电镀、防水的铝合金外壳内。最终,这款强大的记录仪能够实现每秒记录高达1600个加速度(冲击、振动)数据,并具备13位分辨率。同时也能记录温度、湿度、压力、光强等数据。内置存储器能够存储超过200万个测量点,足够测量超过10000次的冲击。如果您有更大容量的存储需求,采用选购的microSD卡 (≥4 GB),将记录仪的内存容量扩展到1 000 000 000个测量参数。MSR165满足很多工程师测试频率超过1 kHz的冲击测量领域的要求,最大可测量加速度的范围达+ / -15g—用户最常使用的测量范围。

就像g-analysis时常需要“冲击事件”的历史信息,该记录仪在事件发生之前便可记录32个测量值。因此,用户不仅获知知道振动事件的发生,还能够清楚地知道振动事件在三轴上面的具体变化轨迹。

通过记录仪机身内置的900 mAh容量锂聚合物电池,在合适的测量频率下,MSR165记录仪可连续进行超过6个月的加速度监测任务。

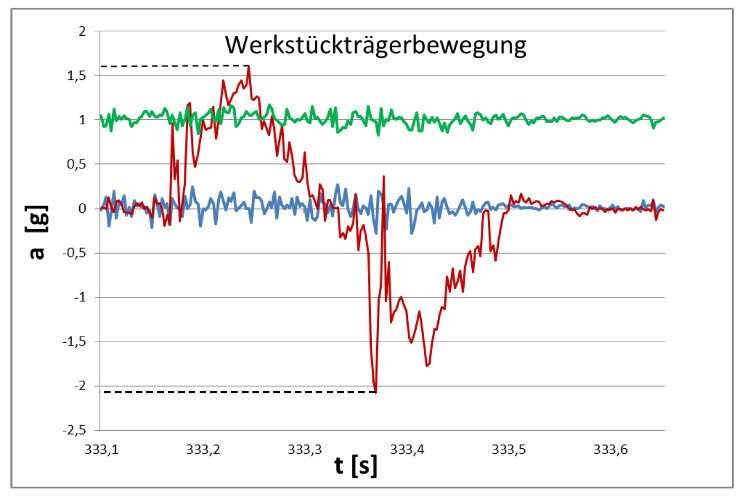

揭示:磨损源于冲击加速度

由于塑料导管的紧凑设计在原则上的独立性质和持续耐压能力,在该情况下研究工件载体时用记录仪分析其最大冲击负载是绰绰有余的。这样,工件载体的加速度趋势在加工机械晃动过程中进一步显示出来,然后,经过一系列的测试能够被准确识别到。

这里测得的加速度数据集中在+/-2g的范围内(如下图所示)。振动和冲击这些之前被相机镜头忽视的信息,现在通过MSR165记录仪能够准确检测到。最终凭借着MSR数据记录仪协助操作过程中动态加载的精确量化。就这样,从现在起,这些问题是可以避免的,例如由磨损现象导致的维修工作在未来可通过对新的工件载体进行优化设计来实现改进。